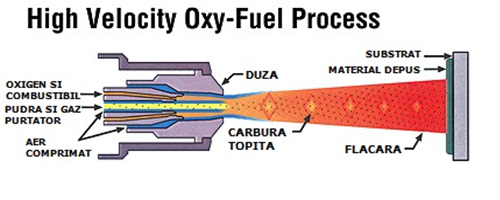

Procedeul de depunere HVOF constă în introducerea continuă, cu ajutorul unui gaz purtator cu presiune mare, de pulbere metalică, axial, într-o cameră de ardere. Prin aport de gaz combustibil (propan) si oxigen, în camera de ardere se produce arderea combustibilului, care are ca efect topirea materialului pulverulent si obtinerea unui amestec cu presiune ridicata urmata de expansiunea în duza de ardere situată la ieşire. Rezultă o viteza înaltă a jetului de amestec care este directionat spre suprafata piesei. Particulele de carburi metalice aflate in principal in stare lichida sunt accelerate la viteze foarte mari (detin o energie cinetica considerabila) ceea ce conduce la obtinerea de straturi de particule depuse cu densitate foarte mare şi o aderenţă foarte bună pe suprafata piesei.

PRINCIPALELE CARACTERISTICI ALE PROCEDEULUI HVOF SI ALE

STRATULUI DEPUS

- temperatura la suprafata piesei in timpul procesului nu depaseste 150 C

-densitate mare: se obţin, în mod normal, porozităţi mai mici de 2%

-grad ridicat de aderenţă la materialul suport, peste 82 Mpa;

-microduritatea obtinuta uzual este de 1100-1350 HV0,3;

-rezistenţă la oboseală bună;

-grosimea stratului depus uzual este de pana la 0,3mm;

-rezistenţă excelentă la uzură cauzată de frecarea de alunecare,

eroziune, cavitaţie;

-rezistenţă la coroziune, inclusiv la cald, oxidarea şi coroziunea

mediilor acide şi alcaline;

-finisare foarte bună a suprafeţei acoperite, acestea putând fi

rectificate, lepuite, honuite sau superfinisate pana la 0,1 Ra.

Pentru cresterea rezistentei la coroziune si uzura prin abraziune Confind utilizeaza procedee proprii pentru etansarea si densificarea depunerilor de carburi aplicate prin metoda HVOF.